Para entender las ventajas del uso de prefabricados, previamente hemos invertido mucho tiempo en la investigación. Investigamos tanto nuevos materiales como los ya conocidos y también nuevas y tradicionales formas de hacer las cosas. En definitiva, buscamos la combinación óptima de estética, durabilidad, bajo mantenimiento y coste razonable. Sería ideal también poder decir que estos materiales son además de bajo coste. Pero nuestros clientes no siempre quieren esto, así que uso la palabra «razonable» para indicar que usamos materiales con una relación aceptable entre su coste y su efecto o durabilidad.

Muchos de nuestros detalles más bonitos están diseñados a mano y fabricados uno a uno. Es un proceso del que disfrutamos especialmente, ya que es algo que nos permite combinar la utilidad y la técnica con algo estéticamente placentero que funciona bien con el paso del tiempo. Detallamos tanto sistemas de porticones, ventanas que desaparecen dentro de los muros, escaleras especiales o simplemente cómo resolver un zócalo. Este proceso no es solo nuestro, está hecho en estrecha colaboración con los excelentes industriales con los que trabajamos en la obra. Éstos son imprescindibles para la calidad de nuestra arquitectura.

También vigilamos de cerca el presupuesto. Trabajamos para clientes con presupuestos muy distintos, pero incluso los de mayor presupuesto quieren saber el detalle de lo que va a costar. Es de allí de dónde nace nuestro interés por los sistemas prefabricados. En los dos últimos años, hemos trabajado tanto con varios sistemas de prefabricado. Tanto de de madera, como el CLT o el entramado ligero de madera y un híbrido de ambos, como también con prefabricados de hormigón.

¿Cuales son las ventajas del uso de prefabricados?

Hay varias ventajas en el uso de prefabricados. Para empezar, hay menos contaminación en la obra si la cantidad de material de construcción que se lleva es exactamente la cantidad que se va a utilizar. La contaminación de la obra es un gran problema, y en España nos encontramos todavía que muchos de los constructores locales necesitan ser instruidos antes de que se pueda hablar de una obra realmente limpia. Habría que estar allí cada día, durante todo el día. Pero lo que sí podemos controlar es el material que se necesitan en la obra. So controlamos los sistemas y usamos aquellos con flujo de escombro controlado, ya tenemos gran parte del trabajo hecho.

En segundo lugar, la supervisión de la construcción de la estructura con el uso de prefabricados pasa de ser «in-situ» a ser en fábrica. así podemos realizar la supervisión nosotros mismos mediante reuniones telemáticas. Lo sistemas prefabricados se fabrican al milímetro, mediante software 3D que nos permite planificar la construcción del edificio exactamente como queremos, con lo que después se ejecuta con precisión.

En tercer lugar, usando prefabricados no solamente hay menos residuo en la obra, sino que el residuo de la fábrica se reutiliza en el proceso. De este modo se crea un sistema que cumple con los estándares de sostenibilidad, incluso en el caso del hormigón prefabricado, el cual en si mismo no es un material sostenible, pero a veces simplemente es el mejor material para el trabajo que se está realizando.

Ejemplos: La Casa Tapial

La casa de Tierra Compactada (o tapial) se encontraba muy lejos de nuestras oficinas en Barcelona. Nos enfrentábamos al gran reto de ejecutar un diseño muy complejo que requería de mucha supervisión en obra. La gran distancia a la que se encontraba la obra hubiera convertido las visitas en algo muy costoso y duro. Así que quisimos limitar las visitas a una cantidad razonable que fuera viable para nosotros.

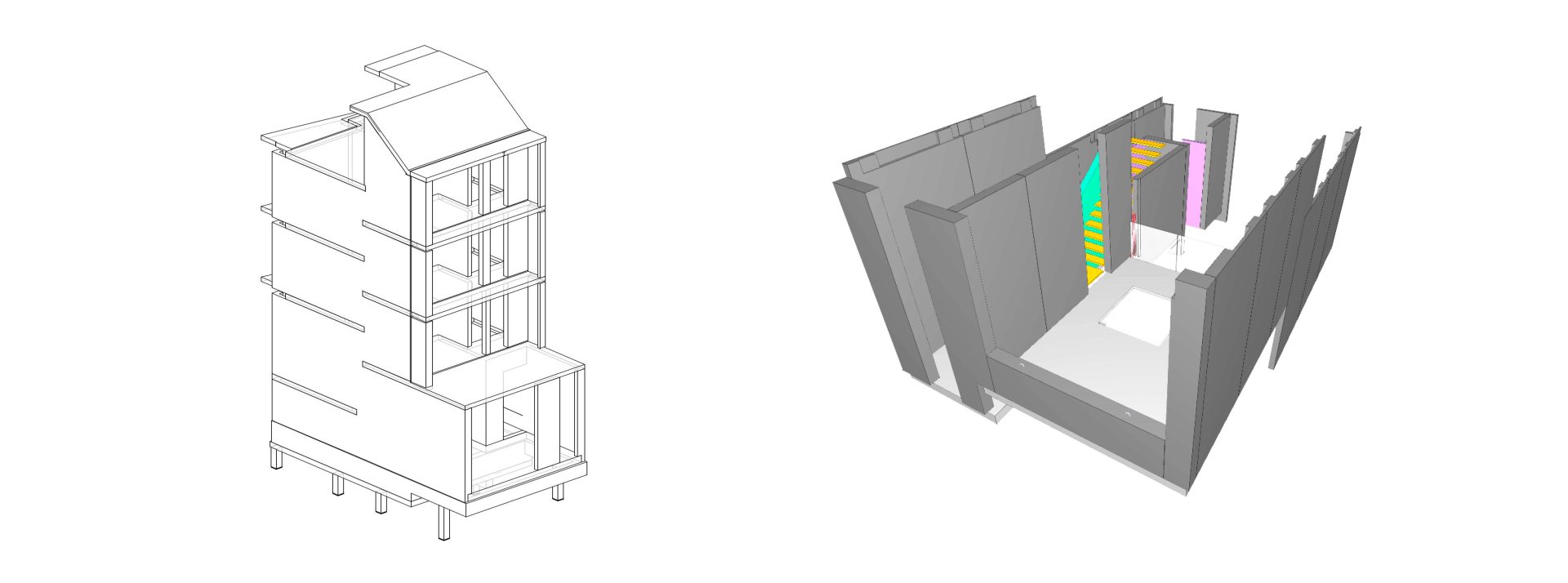

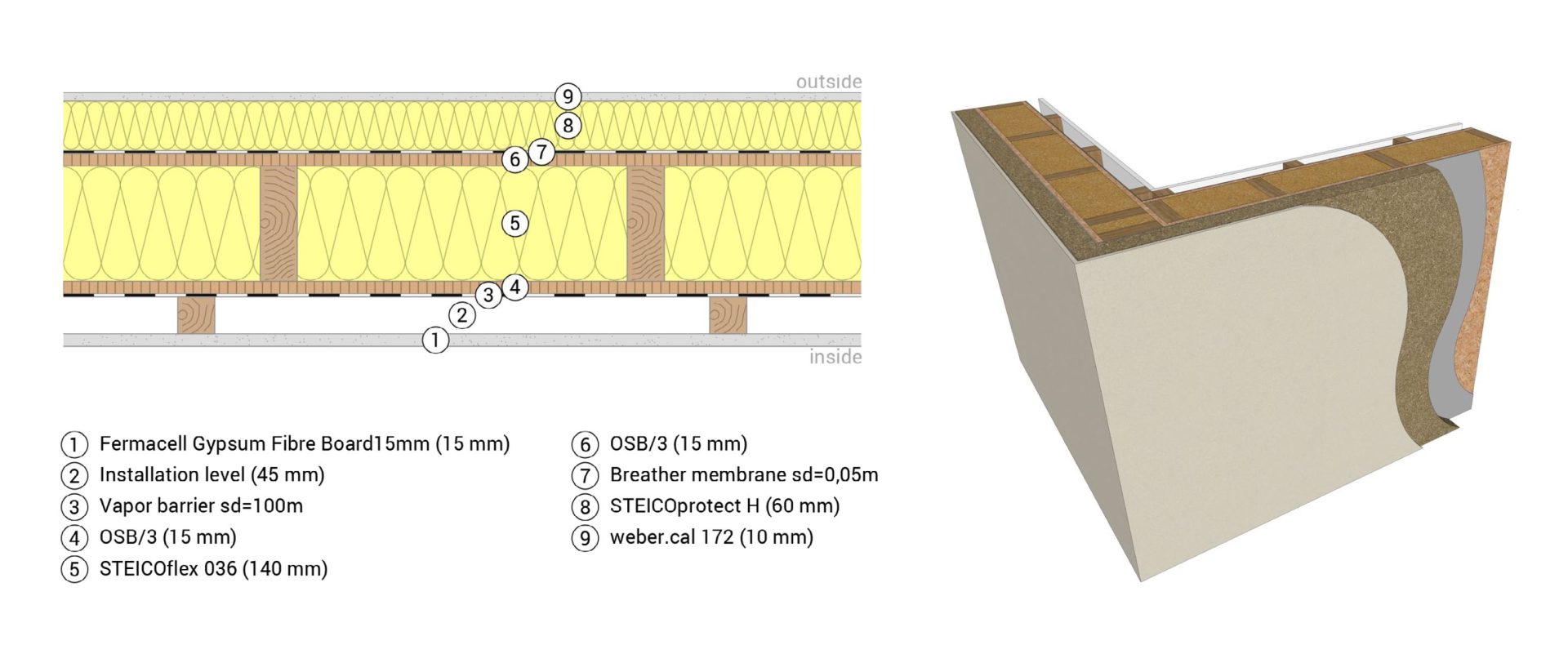

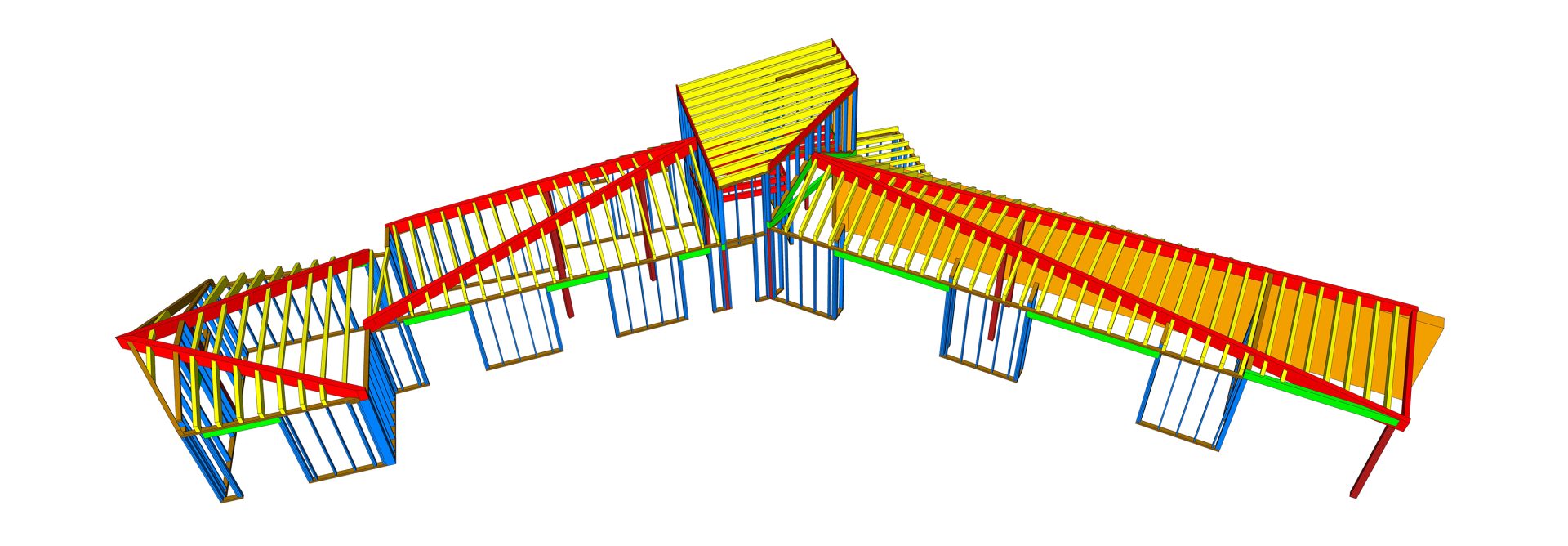

Decidimos diseñar la casa usando un sistema híbrido. Por un lado reciclamos las tierras de la excavación de la cimentación y la piscina en la construcción de los muros de tierra compactada. Es un sistema extremadamente laborioso, pero una vez el proceso estaba en marcha, no se necesitó mucha supervisión hasta que se terminó y desencofraron los muros. El resto de la construcción se realizó mediante un entramado ligero de madera que cumple con los estándares Passivhaus. El aislamiento está integrado en los paneles y todas las juntas están cuidadosamente encintadas. Esto nos permitió crear una forma realmente compleja en la cubierta. Todo el sistema se construyó primero en software 3D, y luego se diseñó con la fábrica para solucionar todos los detalles y encuentros.

La construcción de la estructura se ensambló “in-situ” en dos semanas. Con 1 mm de margen de error y sin necesidad de que estuviéramos allí. Ésto hizo ahorrar mucho tiempo y visitas. Después, quedaba todavía la fase de acabados. No lo habríamos logrado sin el mejor constructor de la zona que con su trabajo meticuloso, y conjuntamente con el aparejador local con formación en diseño Passivhaus, ayudaron a crear una obra maestra. Realizamos las visitas presenciales una vez cada tres semanas. Nos reuníamos telemáticamente con el constructor y el aparejador cada dos días. La casa ha quedado impecable y los clientes no podrían estar más contentos.

Ejemplos: Casa en Amsterdam

En nuestro proyecto en Ámsterdam, utilizamos un sistema de hormigón prefabricado para la estructura. De nuevo, esto es una ventaja para nosotros. Volar a Ámsterdam en el día es fácil y a un coste razonable pero no nos parecía muy sostenible. Así que quisimos limitar el número de visitas. El ingeniero del constructor utilizó un software 3D para dibujar todos los paneles que se necesitaban para la construcción. Incluyó la cantidad exacta de acero para el armado y también el paso de las instalaciones incorporadas en la estructura. Supervisamos este proceso mediante reuniones telemáticas y mediante el estudio detallado de los modelos 3D .

La construcción se montó en seis semanas. Después, la casa ya estaba lista para la fase de acabados. ¿Por qué es más lento que con una construcción de madera? Porque el sistema de suelo utilizado requiere de una capa de hormigón que debe añadirse “in-situ”. ¿La estructura ejecutada es exactamente cómo se planeó? Sí, lo es. La fase de acabados ya ha empezado y esperamos entregar la casa en diciembre.